Comment bien organiser votre maintenance industrielle ?

La maintenance industrielle est essentielle pour assurer le bon fonctionnement et la prolongation de la durée de vie utile des équipements et des installations d’une entreprise. Grâce à la maintenance industrielle, une entité peut tirer parti de tous les équipements dont elle dispose. Simultanément, elle réduit les coûts liés aux réparations et diminue la nécessité d’acheter fréquemment de nouveaux appareils. Une fois les interventions ponctuelles ou continues effectuées, les pannes sont évitées et les ressources sont optimisées.

Suivre son programme d’entretien

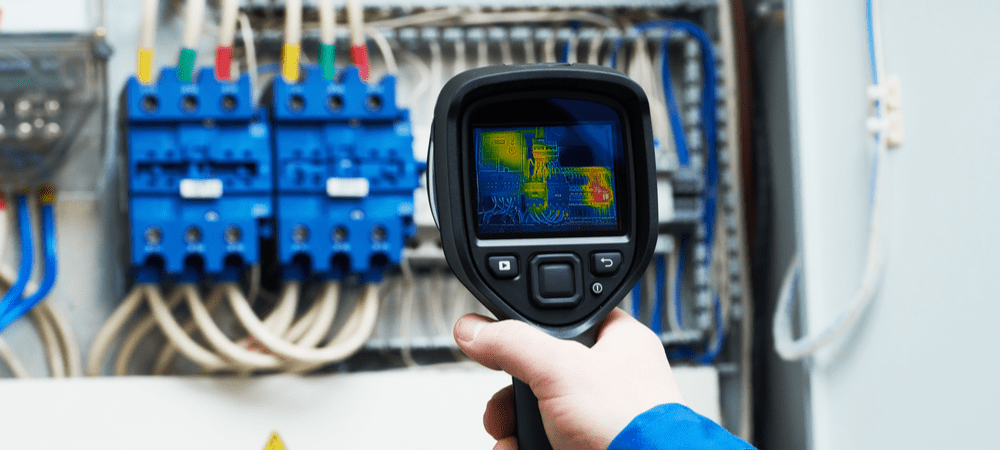

Tous les gestionnaires de domaines industriels sont bien conscients de l’importance de contrôler régulièrement toutes les machines. Cependant, il est difficile de suivre l’évolution de l’usure des machines sans un suivi minutieux des différents tests et évaluations effectués.

Pour éviter cela, il est important d’élaborer un plan de maintenance et de s’y tenir. Pour créer ce programme, suivez simplement les recommandations du manuel de l’opérateur et maintenez une base de données sur l’état de la machine. Il est important d’inspecter les joints, les courroies d’entraînement et d’autres éléments qui sont souvent négligés lors des inspections.

Pour vous aider, il existe désormais un logiciel spécialement conçu pour le suivi de la maintenance industrielle.

Veiller à la formation des opérateurs

La qualité de la formation des opérateurs impacte directement la capacité d’une société à maintenir ses équipements en bon état. Après tout, chaque pièce doit être utilisée selon les recommandations du fabricant pour éviter une usure prématurée. De plus, les constructeurs peuvent émettre à tout moment de nouvelles recommandations qui doivent ensuite être communiquées à tous les opérateurs.

Afin d’assurer une bonne utilisation de toutes les machines, la formation des opérateurs doit être une priorité pour les directeurs d’usine. Les employés formés sont régulièrement informés des bonnes pratiques et sont moins susceptibles de développer de mauvaises habitudes et d’utiliser les équipements de manière inappropriée.

Tenir compte des 4 stratégies pour une maintenance industrielle réussie

En fonction du type d’équipement, ainsi que des inspections obligatoires prévues par la loi, on peut identifier différentes stratégies de maintenance industrielle. Chaque entreprise peut en adopter une ou plusieurs. C’est toujours à la personne chargée d’assurer le fonctionnement de la ligne de production de vérifier laquelle est la plus appropriée aux objectifs de l’entreprise.

1. Planifiée ou préventive

Comme son nom l’indique, cette stratégie fait suite à une planification préalable. L’objectif de la maintenance planifiée est de prévenir les anomalies des équipements et d’augmenter leur durée de vie utile. Par conséquent, des révisions sont effectuées. Elles peuvent être hebdomadaires, mensuelles, trimestrielles, etc. La périodicité dépendra toujours du besoin de chaque entreprise.

2. Non planifiée ou corrective

Ce type de maintenance a un caractère occasionnel. Il s’agit d’interventions ponctuelles qui surviennent lorsqu’un dysfonctionnement existe déjà et qu’il faut donc y remédier.

La maintenance industrielle corrective ne doit pas être le choix principal des entreprises, car elle ne permet pas d’éviter les arrêts de production ni de garantir la fonctionnalité des machines. L’idéal est toujours d’opter pour la maintenance préventive qui, parce qu’elle est planifiée, évite les pertes de productivité et garantit la compétitivité de l’entreprise.

3. Prescriptive

Ce type d’intervention est également programmé à l’avance. Il est utilisé dans les situations où il existe un grand nombre d’anomalies mineures qui doivent être réparées rapidement.

Il se caractérise par de petites réparations ou ajustements qui n’interfèrent pas avec la production, mais qui sont effectués par rondes dans les différents secteurs. Cela permet d’éviter l’arrêt total de la production.

4. Amélioration

Elle est indiquée pour les situations dans lesquelles les équipements ont besoin d’améliorer leurs performances. C’est la stratégie idéale lorsque vous devez effectuer des ajustements mineurs, soit en raison de changements dans la programmation de la ligne de production, soit en raison de la nécessité de rétablir le fonctionnement original de la machine.